Die Halbleiterindustrie befindet sich in einem stetigen Wandel, geprägt von einer zunehmenden Diversifizierung in neue Anwendungsbereiche wie Photonik, künstliche Intelligenz und Quantencomputing. Diese Entwicklung erfordert den Einsatz unterschiedlichster Wafer-Materialien, um eine breite Palette innovativer Produkte zu ermöglichen. In diesem dynamischen Umfeld spielt ein unscheinbares, aber entscheidendes Bauteil eine zentrale Rolle: der Wafer Chuck. Er hält den Wafer während der gesamten Frontend-Bearbeitung sicher in Position und muss sich ständig an die spezifischen Anforderungen dieser vielfältigen Anwendungen anpassen. Die Wafer-Chuck-Technologie ist somit ein fundamentaler Pfeiler für die Präzision und Effizienz in der modernen Chipfertigung.

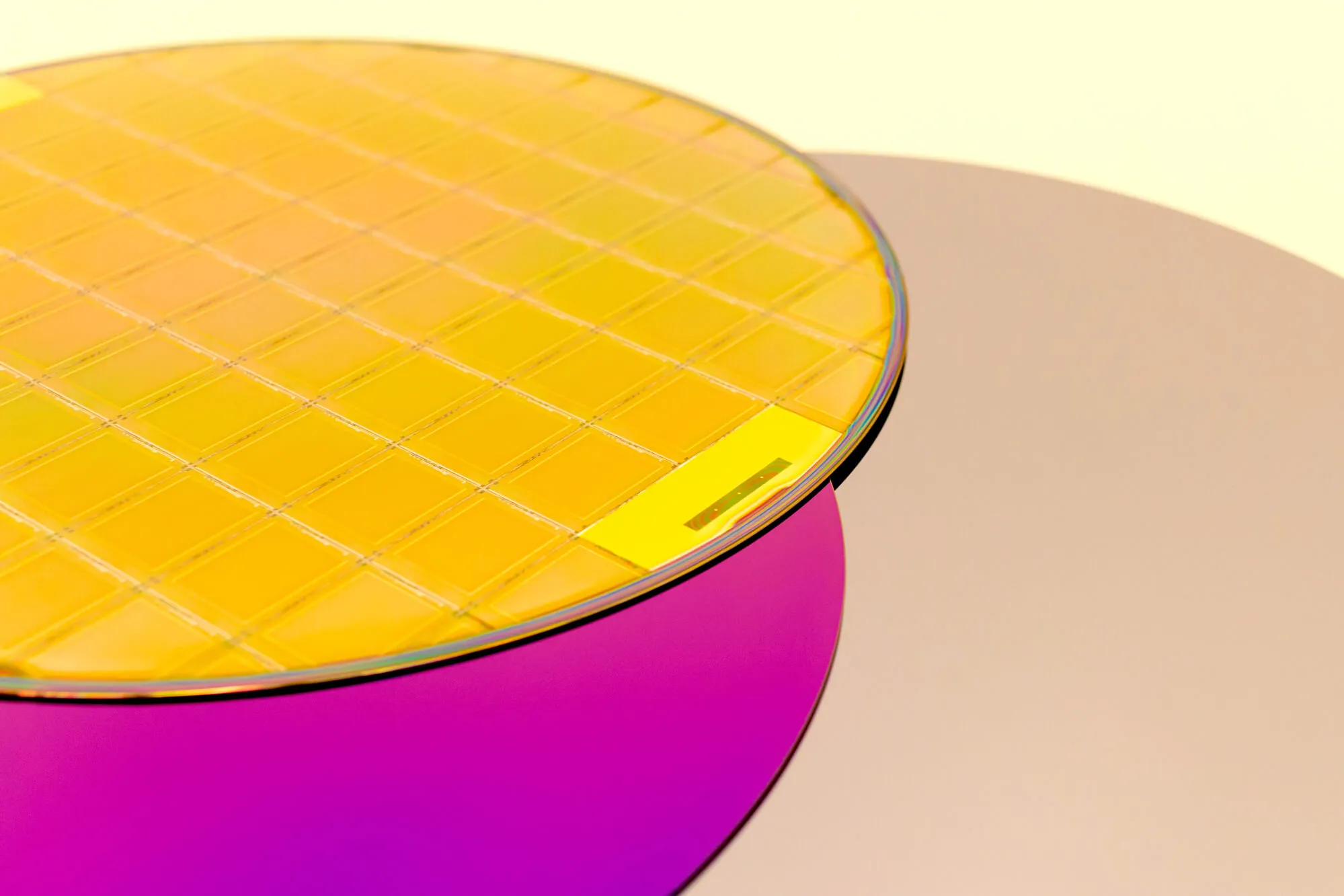

Indiumphosphid (InP) Wafer, ein Halbleitermaterial für optoelektronische Anwendungen

Indiumphosphid (InP) Wafer, ein Halbleitermaterial für optoelektronische Anwendungen

Ein genauerer Blick auf den Wafer Chuck

Der Wafer Chuck, auch als Waferhalter oder Vakuumspannplatte bezeichnet, ist eine hochpräzise Platte, auf der Wafer während der Bearbeitungsprozesse in der Halbleiterfertigung sicher fixiert werden. Seine Funktion ist entscheidend für die Prozessstabilität und die Qualität der Endprodukte.

Was ist ein Wafer Chuck und warum ist er so wichtig?

Ein Wafer Chuck ist eine Vorrichtung, die dazu dient, einen Wafer – die dünne Scheibe aus Halbleitermaterial, auf der integrierte Schaltkreise hergestellt werden – während verschiedener Fertigungsschritte stabil zu halten. Dies ist in Reinraumumgebungen, wo selbst kleinste Partikel oder Vibrationen katastrophale Auswirkungen haben könnten, von größter Bedeutung. Von der Lithografie über Ätzprozesse bis hin zu Abscheidungsverfahren und elektrischen Tests: Der Wafer Chuck gewährleistet, dass der Wafer millimetergenau positioniert ist und während der Bearbeitung keinerlei Bewegung erfährt. Die Fähigkeit, Wafer präzise zu spannen und gleichzeitig Temperatur und elektrische Eigenschaften zu kontrollieren, macht die Wafer-Chuck-Technologie unverzichtbar für die Herstellung komplexer Mikrochips.

Aufbau und Funktionsweise: Ein Blick ins Detail

Die Funktionalität und Präzision eines Wafer Chucks resultieren aus seinem durchdachten Aufbau und den angewandten Spannprinzipien.

Vielfalt in Form und Größe

Wafer Chucks gibt es in verschiedenen Formen, Größen und Materialien. Während Halbleiterwafer typischerweise rund sind und die Chucks dementsprechend meist rund und geringfügig größer als der zu haltende Wafer gestaltet werden, gibt es auch spezifische Anforderungen. Substrate für Flachbildschirme, optische Fenster, Festplatten oder photonische Anwendungen erfordern beispielsweise oft quadratische oder rechteckige Wafer Chucks, um ihren jeweiligen Geometrien gerecht zu werden. Diese Anpassungsfähigkeit ist ein Schlüsselaspekt der Wafer-Chuck-Technologie.

Das Prinzip der Vakuumspannung

In den meisten Fällen verfügen Chucks über kreisförmige Vakuumrillen oder Muster aus Mikrobohrungen. Diese ermöglichen es, den Wafer mittels Unterdruck sicher anzusaugen und fest in Position zu halten. Die Vakuumspannung bietet einen starken, gleichmäßigen Halt über die gesamte Waferfläche, was für die extrem feinen Bearbeitungsschritte unerlässlich ist. Neben der Vakuumspannung kommen in spezialisierten Anwendungen auch elektrostatische Chucks (ESC) zum Einsatz, die den Wafer durch elektrostatische Kräfte fixieren. Diese bieten oft Vorteile bei der Temperaturkontrolle und bei dünnen oder verformbaren Wafern, stellen aber höhere Anforderungen an die Oberflächenbeschaffenheit.

Automatische Handhabung mit Liftpins

Für die automatisierte Fertigung sind Wafer Chucks oft mit sogenannten Liftpins ausgestattet. Diese kleinen Stifte sind in die Chuck-Baugruppe integriert und ermöglichen es den Platten, die Wafer während des Fertigungs- und Testprozesses automatisch anzuheben und abzusenken. Dies gewährleistet einen reibungslosen Übergang zwischen den einzelnen Prozessstationen, minimiert das Risiko manueller Beschädigungen und steigert die Effizienz der Produktionslinie erheblich.

Materialien und Beschichtungen: Das Herzstück der Wafer Chucks

Die Wahl des Basismaterials und der Oberflächenbeschichtung ist entscheidend für die Leistungsfähigkeit eines Wafer Chucks und muss auf die spezifischen Prozessanforderungen abgestimmt sein.

Basismaterialien im Überblick

Da unterschiedliche Grundmaterialien zur Herstellung von Chuckplatten verwendet werden, variiert die Wärmeleitfähigkeit stark. Die meisten Hersteller bevorzugen Aluminium-Chuckplatten aufgrund ihrer überlegenen Wärmeleitfähigkeit und Kosteneffizienz. Diese Eigenschaft ist entscheidend, um Wärme, die während des Prozesses entsteht, effizient abzuführen oder um den Wafer auf einer bestimmten Temperatur zu halten. Bestimmte Anwendungen erfordern jedoch Wafer Chucks aus anderen Materialien wie Messing, Bronze, Edelstahl, Kupfer, Keramik oder Glas, die spezifische Eigenschaften wie chemische Beständigkeit, geringe thermische Ausdehnung oder hohe Steifigkeit bieten.

Oberflächenbeschichtungen für spezielle Anforderungen

Darüber hinaus verfügen Wafer Chucks über eine Vielzahl von isolierenden oder leitfähigen Oberflächen. Beschichtungsoptionen umfassen anodisiertes Aluminium, Zink, Gold oder Nickel. Diese Beschichtungen erfüllen mehrere Funktionen: Sie können die Wafer-Haftung verbessern, die elektrische Leitfähigkeit oder Isolation einstellen, die Beständigkeit gegen aggressive Prozesschemikalien erhöhen oder die Partikelemission minimieren. Unabhängig vom Basismaterial und der Beschichtung liegt die Ebenheitsspezifikation der Wafer Chucks typischerweise im Bereich von 4 µm bis 10 µm, ein Beweis für die extreme Präzision, die in der Wafer-Chuck-Technologie gefordert wird.

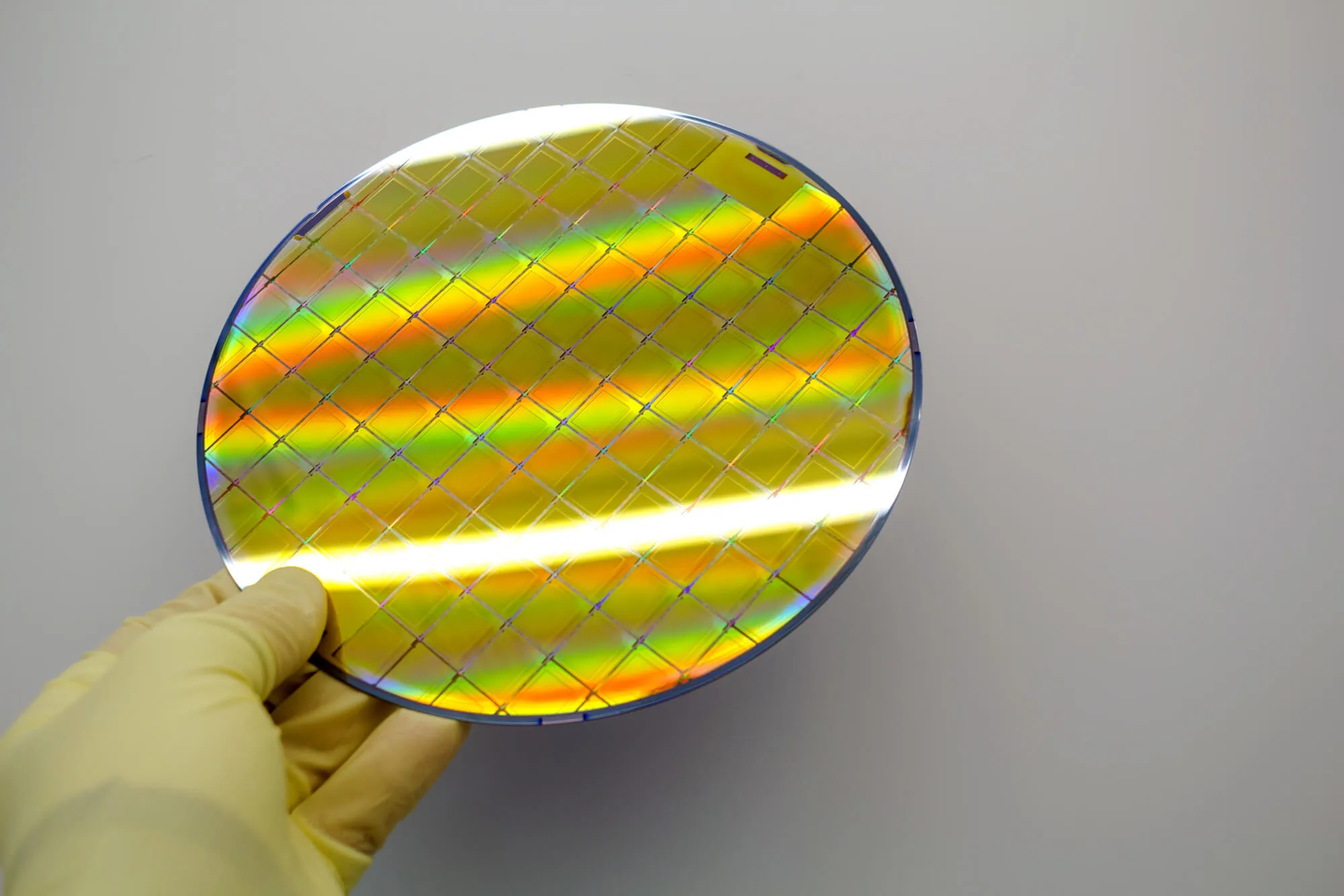

Hochreiner Indiumphosphid (InP) Wafer, bereit für die Weiterverarbeitung in der Halbleiterindustrie

Hochreiner Indiumphosphid (InP) Wafer, bereit für die Weiterverarbeitung in der Halbleiterindustrie

Die entscheidende Rolle von Wafer Chucks in der modernen Chipfertigung

Die Bedeutung der Wafer-Chuck-Technologie geht weit über das bloße Halten eines Wafers hinaus. Sie ist integraler Bestandteil für die Erzielung der Präzision, die in der modernen Halbleiterfertigung notwendig ist, um die immer kleineren Strukturen auf Chips zu realisieren. Ein perfekt designter und funktionsfähiger Wafer Chuck trägt maßgeblich zur Prozessstabilität bei, minimiert Defekte und maximiert letztendlich die Ausbeute an funktionierenden Chips. Er ist ein stiller Held, der im Hintergrund arbeitet, um die technologischen Fortschritte unserer Zeit zu ermöglichen.

Zukunftsperspektiven der Wafer-Chuck-Technologie

Angesichts der rasanten Entwicklung in der Halbleiterindustrie wird die Wafer-Chuck-Technologie auch weiterhin Innovationen hervorbringen. Zukünftige Herausforderungen umfassen die Anpassung an noch größere Wafer-Durchmesser, die Verarbeitung extrem dünner oder neuartiger Wafer-Materialien wie Siliziumkarbid (SiC) oder Galliumnitrid (GaN), und die Integration noch präziserer Temperaturregelungen sowie aktiver Sensorik zur Echtzeit-Überwachung des Wafer-Zustands während des Prozesses. Diese Entwicklungen werden entscheidend sein, um die Anforderungen an die nächste Generation von Mikroelektronik und Photonik zu erfüllen.

Sind Sie auf der Suche nach einem hochwertigen InP Wafer?

Die Wahl des richtigen Wafer Chucks und der passenden Wafer-Materialien ist entscheidend für den Erfolg Ihrer Projekte. Bei Wafer World fertigen wir hochwertige Wafer zu einem wettbewerbsfähigen Preis. Kontaktieren Sie uns noch heute, um ein Angebot anzufordern und Ihre spezifischen Anforderungen an die Wafer-Chuck-Technologie und Wafer-Materialien zu besprechen.