Das deutsche Automobil hat weltweit einen Ruf für Ingenieurskunst, Präzision und Langlebigkeit. Ein entscheidender Faktor, der maßgeblich zu diesem Ruf beiträgt, ist das Getriebe. Es ist weit mehr als nur ein mechanisches Bauteil; es ist das entscheidende Bindeglied zwischen Motor und Rädern, das die Kraftübertragung optimiert und dem Fahrer ein unvergleichliches Fahrerlebnis ermöglicht. Die Entwicklung deutscher Getriebetechnologie ist eine Geschichte ständiger Innovation, angetrieben von einem unerschütterlichen Streben nach Perfektion. Von den ersten manuellen Schaltgetrieben bis hin zu den hochentwickelten Automatik- und Doppelkupplungsgetrieben von heute hat sich die deutsche Automobilindustrie stets an die Spitze dieser technologischen Evolution gesetzt. Doch was genau macht deutsche Getriebe so besonders? Es ist die Kombination aus robustem Design, fortschrittlichen Materialien, präziser Fertigung und einem tiefen Verständnis für die Dynamik des Fahrens. In diesem Artikel tauchen wir tief in die Welt der deutschen Autogetriebe ein, beleuchten ihre Funktionsweise, ihre Entwicklung und die Gründe für ihre herausragende Stellung auf dem globalen Markt. Wir untersuchen, wie Ingenieure in Deutschland es schaffen, Effizienz, Leistung und Fahrkomfort in einem einzigen Bauteil zu vereinen, das das Herzstück jedes deutschen Fahrzeugs bildet.

Die Evolution des deutschen Automobilgetriebes: Von den Anfängen bis zur Zukunft

Die Geschichte des Automobils ist untrennbar mit der Entwicklung des Getriebes verbunden. Schon in den frühen Tagen der Automobilisierung erkannten deutsche Ingenieure die Notwendigkeit, die Kraft des Motors flexibel an die jeweiligen Fahrsituationen anzupassen. Die ersten Fahrzeuge waren oft mit einfachen Zweigang- oder Dreiganggetrieben ausgestattet, die manuell bedient wurden. Diese frühen Konstruktionen legten jedoch den Grundstein für die deutsche Ingenieurskunst, die sich durch Robustheit und Zuverlässigkeit auszeichnete.

Die Ära der manuellen Schaltgetriebe

Über Jahrzehnte hinweg war das manuelle Schaltgetriebe (HSG) das Rückgrat der deutschen Automobilproduktion. Ingenieure wie Ferdinand Porsche und die Teams bei Mercedes-Benz und BMW perfektionierten diese Technologie kontinuierlich. Sie entwickelten synchronisierte Schaltgetriebe, die das Schalten erleichterten und Geräusche reduzierten. Die Präzision der Schaltvorgänge und die Langlebigkeit dieser Getriebe wurden zu einem Markenzeichen deutscher Fahrzeuge. Die deutschen Hersteller setzten auf hochwertige Materialien und eine Fertigungstoleranz, die ihresgleichen suchte. Dies führte zu Getrieben, die nicht nur zuverlässig waren, sondern auch eine direkte und sportliche Fahrgefühl vermittelten, was besonders bei Marken wie Porsche und BMW geschätzt wurde.

Der Übergang zur Automatik und die deutsche Antwort

Mit dem wachsenden Komfortanspruch der Autofahrer begann in den späten 1950er und 1960er Jahren der Siegeszug der Automatikgetriebe. Während amerikanische Hersteller hier oft Vorreiter waren, passten deutsche Ingenieure die Technologie an ihre eigenen Standards und Bedürfnisse an. Zunächst waren die frühen Automatikgetriebe oft weniger effizient und sportlich als manuelle Pendants. Die deutschen Hersteller erkannten jedoch schnell das Potenzial und begannen, eigene, optimierte Automatikgetriebe zu entwickeln.

Die Einführung von Wandlerautomatikgetrieben, die eine sanfte Kraftübertragung und einen hohen Fahrkomfort boten, war ein wichtiger Schritt. Doch die wirkliche Revolution im Bereich der Automatikgetriebe in Deutschland kam mit der Entwicklung von Doppelkupplungsgetrieben (DSG, PDK etc.). Diese Technologie, oft als die Krönung der Getriebetechnik angesehen, kombiniert die Effizienz und die direkte Kraftübertragung eines manuellen Getriebes mit dem Komfort eines Automatikgetriebes. Ein Doppelkupplungsgetriebe nutzt zwei separate Kupplungen für gerade und ungerade Gänge, was blitzschnelle und nahtlose Schaltvorgänge ermöglicht. Marken wie Volkswagen mit ihrem DSG und Porsche mit ihrem PDK haben diese Technologie maßgeblich vorangetrieben und perfektioniert.

Zukünftige Entwicklungen: Elektrifizierung und Hybride

Die Zukunft der Mobilität ist elektrisch, und das stellt auch die Getriebetechnologie vor neue Herausforderungen und Chancen. Bei reinen Elektrofahrzeugen sind die Anforderungen an das Getriebe oft anders. Viele E-Autos kommen mit einem Eingang-Getriebe aus, da Elektromotoren ihr volles Drehmoment bereits aus dem Stand liefern und einen breiten nutzbaren Drehzahlbereich haben. Dennoch gibt es auch hier Entwicklungen, beispielsweise bei leistungsstarken Elektrofahrzeugen oder Plug-in-Hybriden, wo mehrstufige Getriebe oder spezielle Reduktionsgetriebe zum Einsatz kommen, um die Effizienz und Leistung weiter zu steigern.

Die deutsche Automobilindustrie investiert massiv in die Forschung und Entwicklung von Getriebelösungen für die Elektromobilität. Ziel ist es, auch in dieser neuen Ära führend zu sein, indem innovative und effiziente Getriebesysteme entwickelt werden, die die Vorteile von Elektromotoren optimal nutzen und gleichzeitig die Fahrerlebnisse auf dem gewohnt hohen deutschen Niveau halten. Die Integration von Getriebefunktionen in den Elektromotor selbst oder die Entwicklung von optimierten Mehrganggetrieben für Elektrofahrzeuge sind nur einige der spannenden Forschungsfelder.

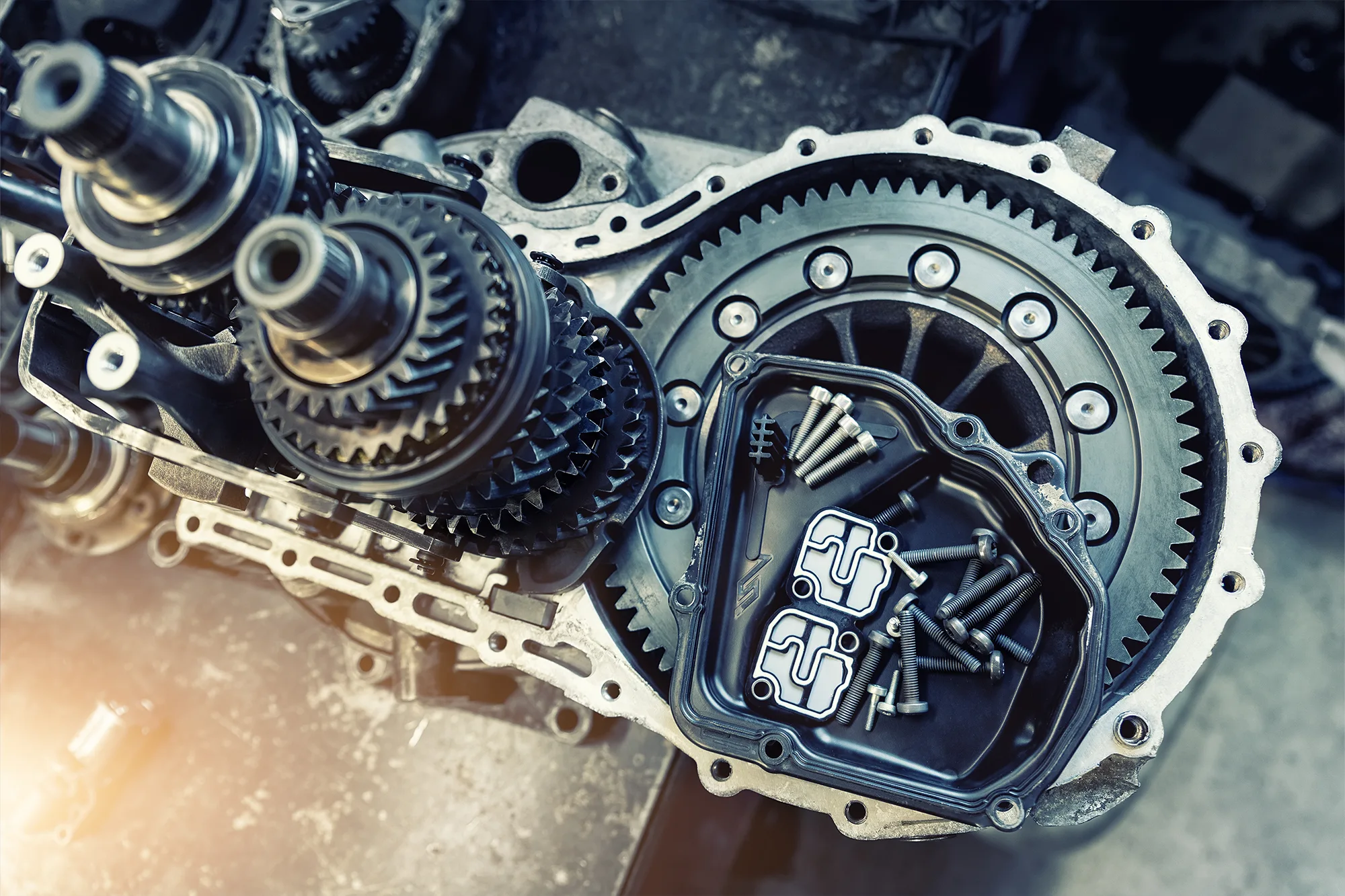

Wie funktioniert ein deutsches Automobilgetriebe? Die Technik hinter der Präzision

Das Herzstück eines jeden Fahrzeugs ist zweifellos der Motor, aber das Getriebe ist der Dirigent, der die musikalische Darbietung orchestriert. Es ist die Komponente, die die rohe Kraft des Motors in nutzbare Energie für die Räder umwandelt und dies über ein breites Spektrum an Geschwindigkeiten und Lasten hinweg tut. Die deutsche Ingenieurskunst zeichnet sich hier durch eine bemerkenswerte Fähigkeit aus, Komplexität in Eleganz und Effizienz zu übersetzen.

Das Grundprinzip: Drehmoment und Drehzahl wandeln

Ein Verbrennungsmotor arbeitet am effizientesten in einem bestimmten Drehzahlbereich. Ein Auto muss jedoch bei sehr niedrigen Geschwindigkeiten starten und hohe Geschwindigkeiten erreichen können. Hier kommt das Getriebe ins Spiel. Es besteht im Wesentlichen aus einer Reihe von Zahnrädern unterschiedlicher Größe. Durch das Schalten verschiedener Zahnradkombinationen kann das Getriebe:

- Das Drehmoment erhöhen: Beim Anfahren oder Bergauffahren werden kleinere Zahnräder mit größeren Zahnrädern gekoppelt. Dies vervielfacht das Drehmoment, das an die Räder übertragen wird, was für die Beschleunigung und das Überwinden von Widerständen unerlässlich ist.

- Die Drehzahl anpassen: Bei höheren Geschwindigkeiten werden die Übersetzungsverhältnisse geändert, sodass die Räder schneller drehen können, während die Motordrehzahl in einem effizienten Bereich bleibt. Dies reduziert den Kraftstoffverbrauch und die Geräuschentwicklung.

Manuelles Schaltgetriebe (HSG): Die Kunst der direkten Verbindung

Ein manuelles Getriebe, wie es traditionell in vielen deutschen Autos zu finden war, erfordert die aktive Beteiligung des Fahrers. Es besteht typischerweise aus einer Eingangswelle (direkt mit der Kupplung verbunden), einer Abtriebswelle (mit den Antriebsrädern verbunden) und einer Zwischenwelle (auch Vorgelegewelle genannt). Verschiedene Zahnradpaare auf diesen Wellen haben unterschiedliche Größen und somit unterschiedliche Übersetzungsverhältnisse.

Der Schaltvorgang beinhaltet das Trennen der Motor- vom Getriebeabtrieb (durch Betätigen der Kupplung), das Verschieben von Schaltmuffen, um die gewünschte Zahnradpaarung zu blockieren, und das anschließende Wiederverbinden des Motors mit dem Getriebe. Deutsche Ingenieure haben hier durch die Einführung von Synchronringen die Schaltvorgänge enorm verbessert. Diese Ringe sorgen dafür, dass sich die zu koppelnden Zahnräder auf die gleiche Drehzahl bringen, bevor sie einrasten, was ein ruckfreies und leises Schalten ermöglicht.

Automatikgetriebe: Komfort und Effizienz im Einklang

Automatikgetriebe nehmen dem Fahrer die Arbeit des Schaltens ab. Es gibt verschiedene Arten von Automatikgetrieben, aber die in deutschen Fahrzeugen am häufigsten anzutreffenden sind:

- Wandlerautomatik: Diese nutzt einen Drehmomentwandler (eine hydraulische Kupplung) anstelle einer mechanischen Kupplung. Im Inneren befinden sich Zahnradsätze (Planetengetriebe), die durch hydraulische Steuerungselektronik geschaltet werden. Sie bieten einen sehr hohen Komfort und eine sanfte Kraftübertragung. Deutsche Hersteller haben die Effizienz von Wandlerautomaten stetig verbessert, indem sie mehr Gänge (bis zu 8 oder 9) und fortschrittliche Steuerungsalgorithmen integriert haben.

- Doppelkupplungsgetriebe (DSG, PDK etc.): Diese Getriebe sind ein Paradebeispiel deutscher Ingenieurskunst und vereinen das Beste aus beiden Welten. Sie verfügen über zwei Teilgetriebe, die jeweils eine eigene Kupplung haben – eine für die geraden und eine für die ungeraden Gänge. Während ein Gang eingelegt ist, bereitet das Getriebe bereits den nächsten Gang vor. Sobald der nächste Gang benötigt wird, öffnet die eine Kupplung, während sich die andere schließt. Dies ermöglicht extrem schnelle und fast unmerkliche Schaltvorgänge ohne Zugkraftunterbrechung. Diese Getriebe sind besonders beliebt in sportlichen und leistungsstarken deutschen Fahrzeugen.

Getriebesteuerung: Die Intelligenz im Hintergrund

Moderne Getriebe, egal ob manuell oder automatisch, werden von hochentwickelten elektronischen Steuergeräten (ECUs) gesteuert. Diese Steuergeräte sammeln Daten von zahlreichen Sensoren im Fahrzeug – wie Geschwindigkeit, Motordrehzahl, Gaspedalstellung, Bremsbetätigung und sogar Navigationsdaten. Basierend auf diesen Informationen und komplexen Algorithmen treffen sie die Entscheidung, wann und wie geschaltet werden soll, um die optimale Balance zwischen Leistung, Effizienz und Fahrkomfort zu erreichen. Die Präzision und Raffinesse dieser Steuerungssoftware ist ein weiterer Grund für die Überlegenheit deutscher Getriebesysteme.

Materialien und Fertigungspräzision: Das Fundament deutscher Qualität

Die technologische Überlegenheit deutscher Getriebe ist nicht allein auf ausgeklügelte Designs und intelligente Steuerungen zurückzuführen. Sie basiert ebenso auf der sorgfältigen Auswahl von Materialien und einer kompromisslosen Fertigungspräzision, die weltweit ihresgleichen sucht. Deutsche Ingenieure und Produktionsleiter verstehen, dass die besten Designs nur so gut sind wie die Komponenten, aus denen sie gefertigt werden.

Hochleistungsmaterialien für extreme Belastungen

Getriebe sind extremen Kräften und Temperaturen ausgesetzt. Um diesen Belastungen standzuhalten und eine lange Lebensdauer zu gewährleisten, setzen deutsche Hersteller auf eine Vielzahl von Hochleistungsmaterialien:

- Speziallegierte Stähle: Die Zahnräder und Wellen werden aus hochfesten Stählen hergestellt, die durch Wärmebehandlungsprozesse wie Härten und Anlassen ihre mechanischen Eigenschaften erhalten. Diese Prozesse werden präzise gesteuert, um die perfekte Balance zwischen Härte (für Verschleißfestigkeit) und Zähigkeit (um Bruch zu verhindern) zu erreichen.

- Leichtmetalle und Verbundwerkstoffe: Um das Gewicht zu reduzieren und die Effizienz zu steigern, werden Gehäuse und andere Komponenten zunehmend aus Leichtmetallen wie Aluminiumlegierungen gefertigt. In einigen hochentwickelten Getrieben oder speziellen Anwendungsfällen kommen auch Verbundwerkstoffe zum Einsatz, um Gewicht zu sparen, ohne die strukturelle Integrität zu beeinträchtigen.

- Hochleistungsschmierstoffe: Die Wahl des richtigen Schmierstoffs ist entscheidend für die Funktion und Langlebigkeit des Getriebes. Deutsche Hersteller entwickeln und spezifizieren oft spezielle Getriebeöle, die nicht nur für optimale Schmierung sorgen, sondern auch zur Kühlung beitragen und die Reibung minimieren. Dies ist besonders wichtig für moderne Doppelkupplungsgetriebe und Automatikgetriebe mit vielen Gängen.

Fertigungstoleranzen im Mikrometerbereich

Der Schlüssel zur reibungslosen und leisen Funktion eines Getriebes liegt in der Präzision der gefertigten Teile. Deutsche Automobilhersteller und ihre Zulieferer sind bekannt für ihre extrem engen Fertigungstoleranzen, oft im Mikrometerbereich (tausendstel Millimeter).

- CNC-Bearbeitung: Moderne Fertigungsanlagen, wie hochpräzise CNC-Maschinen (Computerized Numerical Control), ermöglichen die Herstellung von Zahnrädern, Wellen und anderen Komponenten mit außergewöhnlicher Genauigkeit. Diese Maschinen werden computergesteuert, um komplexe Formen und exakte Maße zu erzielen.

- Schleif- und Honverfahren: Nach dem Fräsen oder Härten werden die Zahnflanken oft noch geschliffen oder gehont, um Oberflächengüten zu erzielen, die eine minimale Reibung und Geräuschentwicklung gewährleisten. Dies ist ein kritischer Schritt, um die charakteristische Laufruhe deutscher Getriebe zu erreichen.

- Qualitätskontrolle und Messtechnik: Jeder Schritt im Produktionsprozess wird durch eine strenge Qualitätskontrolle überwacht. Fortschrittliche Messinstrumente und -systeme stellen sicher, dass jedes Teil den Spezifikationen entspricht, bevor es montiert wird.

Diese Kombination aus hochwertigen Materialien und unübertroffener Fertigungspräzision schafft Getriebe, die nicht nur leistungsfähig und langlebig sind, sondern auch die für deutsche Fahrzeuge typische Laufruhe und das Gefühl von Wertigkeit vermitteln. Es ist diese Detailverliebtheit, die den Unterschied macht und die deutsche Getriebetechnologie an der Weltspitze positioniert.

Tuning und Optimierung von deutschen Automobilgetrieben

Obwohl deutsche Getriebe bereits ab Werk für ihre Leistung und Zuverlässigkeit bekannt sind, gibt es für Enthusiasten und Rennfahrer stets Bestrebungen, diese Komponenten weiter zu optimieren. Das Tuning von Getrieben ist ein komplexes Feld, das tiefes technisches Verständnis erfordert und oft darauf abzielt, die Schaltzeiten zu verkürzen, die Haltbarkeit unter extremen Bedingungen zu erhöhen oder die Übersetzung an spezifische Einsatzzwecke anzupassen.

Software-Optimierung für Automatik- und Doppelkupplungsgetriebe

Bei modernen Automatik- und Doppelkupplungsgetrieben liegt ein Großteil des Potenzials zur Leistungssteigerung in der Software. Durch Modifikation der Steuergeräte-Software (Chiptuning des Getriebes) können Parameter wie Schaltpunkte, Schaltgeschwindigkeit und Schaltkraft angepasst werden.

- Schnellere Schaltzeiten: Die Software kann so programmiert werden, dass Gänge früher und mit geringerer Verzögerung gewechselt werden. Dies ist besonders im Rennsport oder bei sportlich orientierten Fahrzeugen von Vorteil, um die Beschleunigung zu maximieren.

- Aggressivere Schaltstrategien: Das Getriebesteuergerät kann so eingestellt werden, dass es bei höheren Drehzahlen schaltet und härtere Gangwechsel durchführt, was dem Fahrer ein direkteres und sportlicheres Gefühl vermittelt.

- Anpassung an Leistungssteigerung des Motors: Wenn der Motor des Fahrzeugs durch Tuning leistungsgesteigert wurde, muss oft auch die Getriebesoftware angepasst werden, um die zusätzlichen Kräfte aufzunehmen und die Leistung optimal auf die Straße zu bringen.

Hardware-Modifikationen für extreme Anforderungen

Für Fahrzeuge, die extremen Belastungen ausgesetzt sind, wie beispielsweise im Motorsport oder bei leistungsstarken Umbauten, reichen Software-Änderungen oft nicht aus. Hier kommen Hardware-Modifikationen ins Spiel:

- Verstärkte Kupplungskomponenten: Insbesondere bei Doppelkupplungsgetrieben können die Kupplungsscheiben und andere zugehörige Komponenten durch stärkere, für höhere Drehmomente ausgelegte Teile ersetzt werden. Dies ist entscheidend, um ein Durchrutschen der Kupplung unter Last zu verhindern.

- Geänderte Übersetzungsverhältnisse: Für spezifische Einsatzzwecke – sei es für maximale Beschleunigung auf der Viertelmeile oder für hohe Endgeschwindigkeiten auf der Rennstrecke – können die Zahnradsätze im Getriebe ausgetauscht werden. Kürzere Übersetzungen verbessern die Beschleunigung, während längere Übersetzungen die Höchstgeschwindigkeit erhöhen. Dies wird oft als “sportliche Übersetzung” oder “Rennübersetzung” bezeichnet.

- Kühlsysteme für Getriebe: Getriebe, die stark beansprucht werden, entwickeln viel Wärme. Zusätzliche Getriebeölkühler können installiert werden, um die Öltemperatur im optimalen Bereich zu halten und so die Lebensdauer der Komponenten zu verlängern und Leistungsverlust durch Überhitzung zu vermeiden.

- Verstärkte Gehäuse und interne Bauteile: In extremen Fällen können auch die Getriebegehäuse und interne Lager durch robustere Versionen ersetzt werden, um die strukturelle Integrität unter extremen Kräften zu gewährleisten.

Die Bedeutung von Fachwissen und Qualität

Es ist wichtig zu betonen, dass Tuning und Optimierung von Getrieben ein hohes Maß an Fachwissen erfordern. Unsachgemäße Modifikationen können nicht nur die Leistung des Getriebes beeinträchtigen, sondern auch zu teuren Schäden führen. Seriöse Tuner und Werkstätten, die sich auf deutsche Fahrzeuge spezialisiert haben, verwenden hochwertige Ersatzteile und verfügen über das nötige Know-how, um solche Anpassungen fachgerecht durchzuführen. Die Wahl eines erfahrenen Partners ist entscheidend, um sicherzustellen, dass das optimierte Getriebe die Leistung und Zuverlässigkeit bietet, die man von deutscher Ingenieurskunst erwartet.

Die Zukunft der Getriebetechnologie in deutschen Autos

Die Automobilindustrie befindet sich im stärksten Wandel ihrer Geschichte, angetrieben durch die Notwendigkeit, Emissionen zu reduzieren, die Effizienz zu steigern und neue Mobilitätskonzepte zu integrieren. Für die Getriebetechnologie bedeutet dies eine spannende Phase der Transformation, in der traditionelle Ansätze neu überdacht und innovative Lösungen entwickelt werden. Deutsche Automobilhersteller stehen an vorderster Front dieser Entwicklung und gestalten die Zukunft der Kraftübertragung aktiv mit.

Der Weg zur vollständigen Elektrifizierung

Wie bereits erwähnt, ändert die Elektrifizierung die Rolle des Getriebes grundlegend. Bei vielen reinen Elektrofahrzeugen (BEVs) wird auf ein komplexes Mehrganggetriebe verzichtet. Dennoch sind auch hier Getriebelösungen gefragt:

- Eingang-Getriebe mit Untersetzung: Die meisten E-Autos nutzen ein einfaches Getriebe mit fester Untersetzung. Dieses Getriebe reduziert die hohe Drehzahl des Elektromotors auf eine für die Räder passende Geschwindigkeit und passt das Drehmoment an. Deutsche Ingenieure arbeiten daran, diese Untersetzungsgetriebe noch leiser, effizienter und kompakter zu gestalten.

- Mehrganggetriebe für E-Fahrzeuge: Bei einigen Hochleistungs-Elektrofahrzeugen oder für bestimmte Anwendungsfälle werden auch hier Mehrganggetriebe entwickelt. Dies kann dazu beitrieren, den nutzbaren Drehzahlbereich des Elektromotors besser auszuschöpfen und die Effizienz bei verschiedenen Geschwindigkeiten zu optimieren.

- Integrierte Antriebseinheiten: Zunehmend werden Elektromotor, Leistungselektronik und Getriebe in einer kompakten Einheit zusammengefasst. Dies spart Bauraum und Gewicht und ermöglicht eine noch präzisere Abstimmung der Antriebskomponenten.

Hybridtechnologie und intelligente Getriebesysteme

Hybridfahrzeuge, die einen Verbrennungsmotor mit einem oder mehreren Elektromotoren kombinieren, stellen besondere Herausforderungen an die Getriebesteuerung. Hier müssen die Kräfte und Drehzahlen von zwei unterschiedlichen Antriebsquellen nahtlos und effizient koordiniert werden.

- Parallele und serielle Hybride: Deutsche Hersteller entwickeln hochentwickelte Getriebesysteme für verschiedene Hybridarchitekturen. Diese Systeme können den Verbrennungsmotor gezielt abschalten und rein elektrisch fahren, die Rekuperation von Bremsenergie optimieren und die Motordrehzahl so wählen, dass sie im effizientesten Bereich arbeitet, während der Elektromotor die notwendige zusätzliche Leistung liefert.

- “Gesetzte” Automatikgetriebe: Viele moderne Hybridfahrzeuge basieren weiterhin auf automatischen Getrieben (oft Wandler- oder Doppelkupplungsgetriebe), die jedoch speziell für den kombinierten Betrieb mit Elektromotoren angepasst wurden. Die Steuerungselektronik spielt hier eine Schlüsselrolle, um den Übergang zwischen Verbrenner und E-Antrieb so sanft und effizient wie möglich zu gestalten.

Software-definiertes Fahren und künstliche Intelligenz

Die Zukunft der Getriebesteuerung wird maßgeblich von Software und künstlicher Intelligenz (KI) geprägt sein.

- Vorausschauende Schaltstrategien: KI-Systeme können Verkehrsdaten, Navigationsinformationen und Fahrerverhalten analysieren, um Schaltvorgänge vorauszugreifen. Beispielsweise kann das Getriebe erkennen, dass eine Kurve oder eine Steigung naht, und bereits vorab den optimalen Gang einlegen, um unnötiges Schalten zu vermeiden und die Effizienz zu maximieren.

- Lernfähige Systeme: Zukünftige Getriebesteuerungen werden in der Lage sein, aus dem Fahrverhalten des Nutzers zu lernen und die Schaltstrategien individuell anzupassen. Wer beispielsweise oft sportlich fährt, wird eine direktere und agilere Schaltcharakteristik erhalten, während ein Fahrer, der Wert auf Effizienz legt, eine entsprechend optimierte Abstimmung erlebt.

- Integration in das Gesamtfahrzeug-System: Das Getriebe wird noch stärker als Teil eines vernetzten Gesamtsystems im Fahrzeug agieren. Sensordaten von allen anderen Fahrzeugsystemen werden einfließen, um die Antriebsstrangsteuerung in Echtzeit zu optimieren.

Die deutsche Automobilindustrie investiert weiterhin massiv in Forschung und Entwicklung, um die Getriebetechnologie für die Ära der Elektromobilität und des autonomen Fahrens fit zu machen. Das Ziel bleibt dasselbe: ein Höchstmaß an Effizienz, Leistung und Fahrkomfort zu bieten, das die Erwartungen übertrifft und den bewährten Ruf deutscher Ingenieurskunst weiter festigt.