Die PVD-Technologie (Physical Vapor Deposition) revolutioniert die Oberflächenveredelung, indem sie dünne Schichten auf Substraten durch Kondensation von verdampftem Material erzeugt. Alle diese Verfahren basieren auf Vakuumtechnik und bieten einzigartige Vorteile für eine Vielzahl von Anwendungen. Auf “Shock Naue” widmen wir uns der tiefgehenden Erkundung der deutschen Industrielandschaft, und die PVD-Technologie ist ein Paradebeispiel für deutsche Innovationskraft. In diesem Artikel beleuchten wir drei Hauptverfahren: Ionenstrahl-Sputtern (Ion Beam Sputtering – IBS), Magnetron-Sputtern (Magnetron Sputtering) und Elektronenstrahl-Verdampfen (E-Beam Evaporation).

Die PVD-Technologie: Grundlagen und Verfahren im Überblick

Die PVD-Technologie umfasst eine Gruppe von Beschichtungsprozessen, bei denen Material in der Gasphase abgeschieden wird, um dünne Filme auf einem Substrat zu bilden. Diese Verfahren finden unter Hochvakuum statt, um Verunreinigungen zu minimieren und eine hohe Qualität der abgeschiedenen Schicht zu gewährleisten. Die PVD-Technologie ist entscheidend für die Herstellung von Komponenten in Hightech-Branchen wie der Mikroelektronik, der Optik, der Medizintechnik und der Werkzeugindustrie. Deutschland spielt hierbei eine führende Rolle in Forschung und Entwicklung sowie in der Produktion von PVD-Systemen und -Beschichtungen.

1. Ionenstrahl-Sputtern (Ion Beam Sputtering – IBS)

Das Ionenstrahl-Sputtern (IBS), auch bekannt als Ion Beam Deposition (IBD) oder Ion Beam Sputter Deposition (IBSD), ist eine hochpräzise PVD-Technologie, die für ihre Fähigkeit bekannt ist, extrem dichte, gleichmäßige und defektfreie Dünnschichten zu erzeugen. Diese Methode wird oft dort eingesetzt, wo höchste Anforderungen an die Schichtqualität gestellt werden, insbesondere in der Mikroelektronik und der Präzisionsoptik.

Das Prinzip des Ionenstrahl-Sputterns

Bei der IBS-Technologie wird ein fokussierter Ionenstrahl auf ein Targetmaterial gerichtet. Der Aufprall der Ionen bewirkt, dass Materialatome aus dem Target physikalisch herausgelöst werden (Sputtern). Diese herausgelösten Atome werden dann auf der Oberfläche des Substrats abgeschieden und bilden die gewünschte dünne Schicht. Durch die Zugabe von reaktiven Gasen wie Sauerstoff kann auch reaktives Ionenstrahl-Sputtern durchgeführt werden, um beispielsweise dielektrische Materialien abzuscheiden.

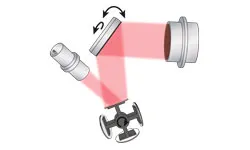

Dual Ion Beam Sputtering Process

Dual Ion Beam Sputtering Process

Duales Ionenstrahl-Sputtern (DIBS)

Eine Weiterentwicklung ist das Duale Ionenstrahl-Sputtern (DIBS) oder Dual Ion Beam Sputter Deposition (DIBD). Hierbei wird zusätzlich eine Hilfsionenquelle eingesetzt, die ein zusätzliches Ionenbombardement auf das wachsende Film auf dem Substrat ermöglicht. Dies dient dazu, die wachsenden Schichten gezielt zu beeinflussen oder das Substrat vor der Beschichtung vorzureinigen.

Vorteile des IBS-Verfahrens:

- Präzise steuerbare Ionenstrahlenergien: Ermöglicht eine feine Abstimmung der Prozessparameter.

- Hohe kinetische Energien der gesputterten Teilchen: Die neutralen Targetatome haben Energien im Bereich von mehreren 10 eV, was deutlich höher ist als bei Magnetron-Sputtern oder Verdampfen.

- Hohe Oberflächenmobilität der kondensierenden Teilchen: Führt zu glatten und defektfreien Schichten.

- Niedrige Prozesstemperaturen und geringe Sputterdrücke: Ermöglichen dichtes Schichtwachstum und hervorragende Schichteigenschaften.

- Zusätzliche Verdichtung und Modifikation: Durch die Hilfsionenquelle können Schichten verdichtet oder oxidiert werden.

- Einfacher Targetwechsel: Dank mehrerer Materialien auf einem rotierenden Halter können schnell unterschiedliche Materialien verarbeitet werden.

Für Anwendungen im Bereich der Präzisionsoptik und Mikroelektronik bietet scia Systems fortschrittliche Systeme wie den scia Coat 200, scia Coat 500 und scia Opto 300 an, die auf der IBS-Technologie basieren.

scia Coat 200

scia Coat 200 scia Coat 500

scia Coat 500 scia Opto 300

scia Opto 300

2. Magnetron-Sputtern

Das Magnetron-Sputtern ist eine weit verbreitete PVD-Technologie, die auf der Erzeugung eines dichten Plasmas an der Kathodenoberfläche mittels eines Permanentmagnetfeldes beruht. Das Targetmaterial, das sich an der Kathode befindet, wird durch den Aufprall von Ionen „gesputtert“ und auf dem Substrat abgeschieden. Dieses Verfahren zeichnet sich durch eine hohe Abscheiderate und gute Prozesswiederholbarkeit aus und ist daher für viele industrielle Anwendungen geeignet.

Varianten des Magnetron-Sputterns

Es gibt verschiedene Prozessanordnungen, die zu unterschiedlichen Schichteigenschaften führen:

Sputtern mit Single Magnetron: Hierbei wird ein Magnetron mit einem rotierenden Magnetfeld eingesetzt. Das Target ist größer als das Substrat. Diese Anordnung ermöglicht eine hohe Durchsatzrate bei der Herstellung von Dünnschichten.

Magnetron Sputtering Process konfokal Arrangement

Magnetron Sputtering Process konfokal ArrangementKonfokales Sputtern: Bei dieser Anordnung werden bis zu vier Magnetrons verwendet, deren Targetdurchmesser kleiner als der Substratdurchmesser ist. Die Magnetrons können für das Co-Sputtern von Legierungen (verschiedene Targetmaterialien) oder für das bipolare Sputtern (gleiche Targetmaterialien) kombiniert werden. Eine ausreichend schnelle Substratrotation ist notwendig, um eine homogene Materialmischung auf der Substratoberfläche zu erzielen.

Dynamisches Sputter-Abscheiden: Hierbei wird das rotierende Substrat über rechteckige Magnetrons bewegt (linear oder orbital), um Mehrschichtbeschichtungen zu erzeugen. Die individuellen Emissionsprofile der Magnetrons werden durch vordefinierte Bewegungsprofile kompensiert. Die Schichtdicke kann durch Variation der Geschwindigkeit gesteuert werden.

Vorteile des Magnetron-Sputterns:

- Hohe Abscheideraten: Ermöglicht schnelle Beschichtungsprozesse.

- Gute Prozesswiederholbarkeit: Besonders wichtig für Mehrschichtsysteme mit gleichmäßiger Dicke.

- Optionale Vorbehandlung: Eine zusätzliche Ionenstrahlquelle kann zur Vorbehandlung des Substrats eingesetzt werden.

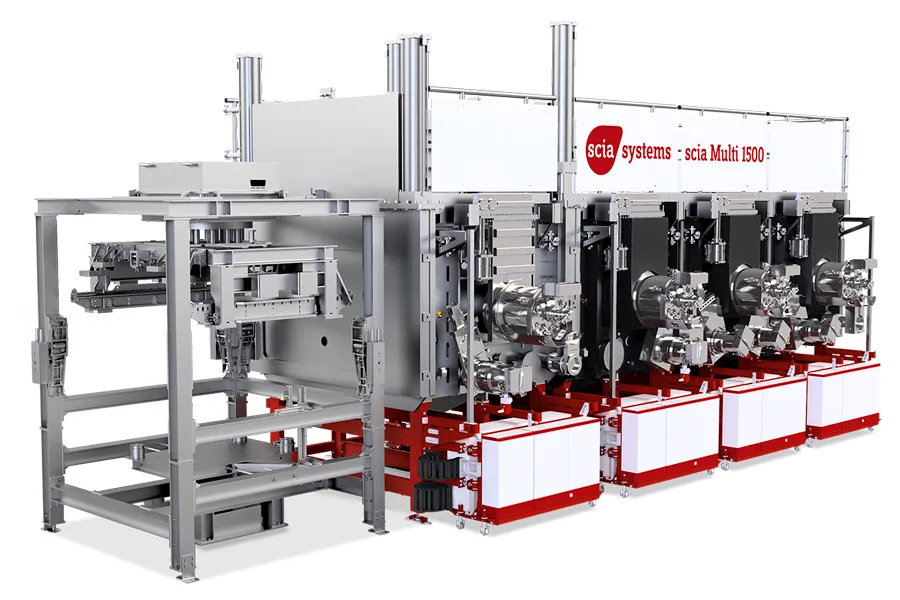

- Glatte Oberflächen: Die geringe Energie der gesputterten Teilchen führt zu glatten Schichten.

scia Systems bietet eine breite Palette an Magnetron-Sputteranlagen, darunter die scia Multi 300, scia Multi 680, scia Multi 1500, scia Magna 200 sowie Inline-Systeme wie die scia Magna 400/500/700/1200 Inline. Diese Anlagen sind flexibel und modular aufgebaut, um sowohl für die Massenproduktion als auch für Forschungsanwendungen konfiguriert werden zu können.

scia Multi 300

scia Multi 300 scia Multi 680

scia Multi 680 scia Multi 1500

scia Multi 1500 scia Magna 200

scia Magna 200 scia Magna 400/500/700/1200 Inline

scia Magna 400/500/700/1200 Inline

3. Elektronenstrahl-Verdampfen (E-Beam Evaporation)

Das Elektronenstrahl-Verdampfen (EBPVD) ist ein PVD-Verfahren, bei dem ein Target-Anode mit einem Elektronenstrahl unter Hochvakuum beschossen wird. Dieses Verfahren eignet sich besonders für die Verdampfung von hochschmelzenden Materialien und Refraktärmetallen.

Das Prinzip der Elektronenstrahl-Verdampfung

Ein Wolframfilament erzeugt Elektronen, die durch eine hohe Spannung beschleunigt werden. Ein Magnetfeld lenkt den Elektronenstrahl so ab, dass er auf den Tiegel mit dem zu verdampfenden Material fokussiert wird. Das Material im Tiegel wird durch den Elektronenstrahl erhitzt und verdampft, um dann auf dem zu beschichtenden Substrat abgeschieden zu werden.

E-Beam Evaporation Process with Ion Beam

E-Beam Evaporation Process with Ion Beam

E-Beam-Verdampfung mit Ionenstrahl-Unterstützung

Eine Variante ist die E-Beam-Verdampfung mit Ionenstrahl-Unterstützung, bei der der Elektronenstrahlverdampfer mit einer zusätzlichen Ionenstrahlquelle ausgestattet ist, um das Substrat vor der Beschichtung vorzureinigen.

Vorteile des E-Beam-Verdampfens:

- Hohe Abscheideraten: Ermöglicht die schnelle Verdampfung von hochschmelzenden Materialien.

- Reinheit der Schicht: Filme mit nahezu der gleichen Reinheit wie das Targetmaterial können abgeschieden werden.

- Kontrollierte Verdampfung: Ein wassergekühlter Tiegel ermöglicht eine kontrollierte Verdampfung und verhindert ungewollte Kontamination.

- Spannungsoptimiertes Prozessdesign: Mit einer Hilfsionenquelle können spannungsoptimierte Filme mit mittlerer Schichtdichte erzeugt werden.

Das System scia Eva 200 von scia Systems ermöglicht präzise Nano-Strukturen auf Wafern bis zu 200 mm mittels Glancing Angle Deposition und E-Beam-Verdampfung mit Ionenstrahl-Unterstützung.

Vergleichende Analyse der PVD-Technologien

Die Wahl der richtigen PVD-Technologie hängt stark von den spezifischen Anforderungen ab:

| Technologie | Vorteile | Nachteile | Anwendungsbereiche |

|---|---|---|---|

| Ionenstrahl-Sputtern (IBS) | Höchste Beschichtungspräzision, Verarbeitung bei niedriger Substrattemperatur, dichte und sehr reine Filme | Hoher Investitionspreis, geringe Abscheideraten, hohe Komplexität | Mikroelektronik, Präzisionsoptik (z.B. Spiegel, Linsen), Schutzschichten für Werkzeuge |

| Magnetron-Sputtern | Hohe Beschichtungspräzision, Verarbeitung bei moderater Substrattemperatur, dichte Filme | Hohe Filmschädigung, mittlere Abscheideraten, mögliche Bildung von Tropfen unter ungünstigen Bedingungen | Werkzeugbeschichtungen (z.B. TiN, TiAlN), dekorative Beschichtungen, optische Beschichtungen (z.B. Entspiegelungen), Halbleiterindustrie |

| Elektronenstrahl-Verdampfen | Hohe Abscheideraten, spannungsoptimierte Filme mit mittlerer Dichte | Heizung erforderlich, thermischer Einfluss auf das Substrat | Beschichtungen mit hoher Temperatur, Refraktärmetalle, optische Beschichtungen, Spiegelschichten |

Für die höchste Präzision in der PVD-Beschichtung wird eindeutig das Ionenstrahl-Sputtern eingesetzt. Insbesondere in den Sektoren Mikroelektronik und Präzisionsoptik sind die Anforderungen an die Genauigkeit und Dichte der zu produzierenden Schichten so hoch, dass eine Produktion mittels Verdampfungsverfahren nicht mehr möglich ist.

Um eine hohe Ausbeute an funktionsfähigen Bauteilen zu gewährleisten, sind Technologien wie das Magnetron-Sputtern und das Ionenstrahl-Sputtern daher unerlässlich. Diese Methoden haben jedoch einen geringeren Durchsatz und sind in der Anschaffung und im Betrieb teurer. Wenn eine Beschichtung von Hochtemperaturmaterialien mit hohen Abscheideraten benötigt wird, stellt die Elektronenstrahl-Verdampfung eine kostengünstigere Alternative dar.

Fazit und Ausblick

Die PVD-Technologie ist ein Eckpfeiler moderner industrieller Fertigung und ein leuchtendes Beispiel für deutsche Ingenieurskunst. Von der extrem präzisen Mikroelektronik bis hin zu robusten Werkzeugbeschichtungen ermöglichen diese Verfahren die Erzeugung von Oberflächen mit maßgeschneiderten Eigenschaften. scia Systems bietet hierfür hochwertige Lösungen, die auf den fortschrittlichsten PVD-Verfahren basieren. Die kontinuierliche Weiterentwicklung in diesem Bereich verspricht noch innovativere Beschichtungslösungen für die Zukunft.

Entdecken Sie die Welt der deutschen Technologie und Innovation auf “Shock Naue”. Wenn Sie mehr über spezifische Anwendungen oder die Ausrüstung von scia Systems erfahren möchten, zögern Sie nicht, uns zu kontaktieren.

scia Systems GmbH

Clemens-Winkler-Str. 6c

09116 Chemnitz

Deutschland

Tel: +49 371 33561-0

✉ sales@scia-systems.com

Magnetron Sputtering Process konfokal Arrangement

Magnetron Sputtering Process konfokal Arrangement