Das Ishikawa-Diagramm, auch bekannt als Ursache-Wirkungs-Diagramm, ist ein unverzichtbares Werkzeug im Qualitätsmanagement und in der Problemlösung. Es ermöglicht Teams, potenzielle Ursachen für ein Problem systematisch zu identifizieren, zu strukturieren und visuell darzustellen. Wenn Sie nach einer effektiven Methode zur Wurzelursachenanalyse suchen und diese direkt in die Praxis umsetzen möchten, dann ist dieser Beitrag und die hier angebotene Excel Vorlage Ishikawa Diagramm Vorlage genau das Richtige für Sie.

In diesem umfassenden Leitfaden werden wir die Ishikawa-Methode detailliert beleuchten, Ihnen zeigen, wie Sie ein Diagramm erstellen, die Bedeutung der 6 M’s erläutern und praktische Tipps sowie kostenlose Vorlagen zur Verfügung stellen. Erfahren Sie, wie Sie mit dieser bewährten Technik Ihre Problemlösungskompetenzen signifikant verbessern können.

Was ist ein Ishikawa Diagramm?

Das Ishikawa-Diagramm, häufig auch als Ursache-Wirkungs-Diagramm, Fishbone-Diagramm oder Fischgrätendiagramm bezeichnet, ist eine herausragende Methode zur Sammlung potenzieller Ursachen für ein Problem. Es wurde von Kaoru Ishikawa entwickelt und ist ein grundlegender Bestandteil vieler Qualitätsmanagement-Systeme, insbesondere innerhalb von Six Sigma. Ziel der Ishikawa-Analyse ist es, in einem strukturierten Brainstorming innerhalb eines Teams alle Ideen zu einem Problem übersichtlich und graphisch darzustellen. Diese Methodik bereitet eine vertiefende Betrachtung der Grundursachen eines Problems vor und stellt dabei sowohl die einzelnen Ideen zu den Ursachen als auch die Beziehungen zwischen ihnen dar. Es gilt als eines der bekanntesten und effektivsten Werkzeuge zur Problemlösung.

So erstellen Sie ein Ishikawa Diagramm: Schritt für Schritt

Die Erstellung eines Ishikawa-Diagramms beginnt mit der Visualisierung einer Fischgräte. Am rechten Ende der horizontalen Hauptlinie wird der Kopf der Gräte gezeichnet, in dem das Problem oder das zu erreichende Ziel präzise und spezifisch formuliert wird. Dieser “Kopf” repräsentiert die Wirkung (Y) und wird von den “Gräten” – den Ursachen (X) – bestimmt. Dies lässt sich mathematisch als Y = f(x) oder Output (O) = Prozess (P)(Input (I)) ausdrücken, was bedeutet, dass der Output durch den Prozess zur Verarbeitung des Inputs bestimmt wird.

Als nächstes werden an die zentrale Gräte oder Linie die Hauptkategorien der Ursachen als verbundene Linien angefügt. Die bewährte Unterteilung in die sogenannten 6 M’s – Mensch, Maschine, Material, Methode, Mitwelt/Umwelt und Messung – hat sich etabliert. Bei Bedarf kann auch ein siebtes M, “Management”, ergänzt werden. Für sehr spezifische Themen können auch andere Kategorienbezeichnungen verwendet werden, beispielsweise im Marketingkontext: Produkt, Preis, Ort der Interaktion, Mensch und Prozess.

Nachdem die Hauptkategorien festgelegt sind, werden die einzelnen Pfeile mithilfe verschiedener Kreativitätstechniken wie Brainstorming oder Brainwriting mit Inhalt gefüllt. Unterkategorien zu den Hauptkategorien werden in Form von kleineren Pfeilen an die Hauptpfeile angeheftet. Wenn es zu den Unterkategorien weitere Detaillierungen gibt, werden diese ebenfalls mit noch kleineren Pfeilen angefügt. So entstehen immer feinere Verästelungen, die das charakteristische Fischgrätenmuster bilden. Es ist entscheidend, in diesem Schritt ausschließlich Ursachen in das Diagramm einzutragen und strikt darauf zu achten, keine Lösungen vorwegzunehmen oder einzubringen. Das Ziel ist die reine Identifikation der Problemursachen.

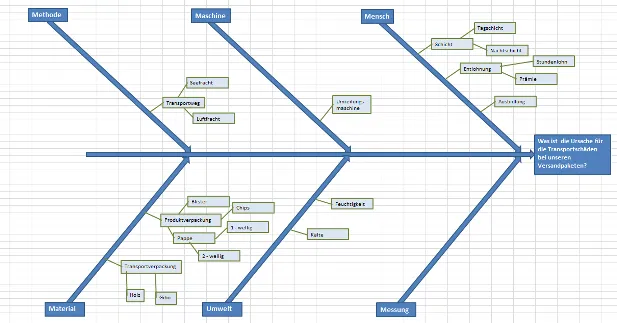

Ishikawa Diagramm Excel Vorlage*Eine typische Ishikawa Diagramm Excel Vorlage zur systematischen Ursachenanalyse.*

Ishikawa Diagramm Excel Vorlage*Eine typische Ishikawa Diagramm Excel Vorlage zur systematischen Ursachenanalyse.*

Die 6 M’s im Detail: Fragen zur Ursachenfindung

Eine effektive Methode zur Detaillierung der einzelnen Kategorien im Ishikawa-Diagramm ist die 5-Why-Frage-Technik. Inspiriert von der natürlichen Neugier von Kindern, wird zu jeder identifizierten Ursache mindestens fünfmal die Frage “Warum?” gestellt, um so tiefer in die Problematik einzudringen und die wahren Grundursachen aufzudecken.

Für diese Phase ist es von Vorteil, ein Projektteam mit vielfältigen Experten zusammenzustellen. Eine solche multidisziplinäre Gruppe fördert die Berücksichtigung unterschiedlicher Gesichtspunkte für ein gemeinsames Problem. Die folgenden Fragen dienen als Excel Vorlage Ishikawa Diagramm Vorlage im Fragenformat und können als Anregung für die Ursachensuche innerhalb der 6 M’s genutzt werden:

Messung (Instrumente, die die Prozessleistung überwachen)

- Ist die Messung für das Problem relevant und spiegelt sich eine Verbesserung des Problems auch im Messwert wider?

- Ist das Messmittel kalibriert, hat es die richtige Auflösung und ist die Messung fähig?

- Gibt es Unterschiede im Ergebnis, wenn unterschiedliche Personen messen oder sich Zeit und Raum ändern?

- Sind die Messpunkte und Messverfahren ausreichend definiert und standardisiert?

Mitwelt / Umwelt (Äußere Einflüsse, die auf den Prozess wirken)

- Gibt es Umwelteinflüsse auf den Prozess, wie Temperatur, Luftfeuchtigkeit, Lichtverhältnisse, Lärm, Erschütterungen oder Vibrationen?

- Sind diese Umwelteinflüsse stabil oder unterliegen sie ständigen Schwankungen?

- Gibt es bestimmte Umwelteinflüsse, die zu spezifischen Zeiten auftreten, beispielsweise unterschiedliche Lichtverhältnisse am Tagesanfang oder -ende?

Material (Komponenten, die von Input in Output verwandelt werden)

Unter Material können vielfältige Inputs verstanden werden, darunter Rohmaterialien, Hilfs- und Betriebsstoffe, halbfertige und fertige Teile sowie Informationen. Zur Klärung relevanter Ursachen können Sie folgende Fragen stellen:

- Gibt es detaillierte Spezifikationen für die verwendeten Materialien und Informationen?

- Entspricht der Input in den Prozess den definierten Spezifikationen, und gibt es Schwankungen innerhalb oder außerhalb dieser Spezifikationen?

- Ist der Prozess zur Erstellung der verwendeten Materialien und Informationen stabil und innerhalb der Spezifikationen?

- Ist der Umgang und die Behandlung des Materials (Transport, Lagerung, Verwendung, Haltbarkeit, Umwelteinflüsse) definiert und wird diese Definition eingehalten?

- Sind die Materialspezifikationen ausreichend für den Prozess, und wie werden Eingangskontrollen für Materialien und Informationen gehandhabt?

- Wurden Eingangsmaterialien oder -informationen kürzlich geändert, und welche Auswirkungen hatte dies?

Mensch (Personen, die den Prozess beeinflussen)

- Gibt es klare Vorgaben für die Ausführung des Prozesses, und haben alle Mitarbeiter die gleichen Vorgaben?

- Stehen alle notwendigen Informationen für die Mitarbeiter bereit, und wurden dabei unterschiedliche Sprachen und Herkunftsländer in der Aufbereitung der Informationen berücksichtigt?

- Wurde der Mitarbeiter in der richtigen Ausführung des Prozesses unterwiesen, und hat er die einzelnen Prozessschritte verstanden und kann diese in der geforderten Qualität eigenständig ausführen?

- Gibt es Kontrollschritte im Prozess, bei denen definierte Qualitätskriterien geprüft werden, und gibt es Schwankungen in der Abarbeitung der Prozessschritte, die auf Mitarbeiter zurückzuführen sind?

- Ist die Kombination von Aufgabe, Verantwortung und Kompetenz der Mitarbeiter ausreichend gegeben, um den Prozess optimal zu steuern?

Maschine (Vorrichtungen, die bei der Umwandlung von Input zu Output verwendet werden)

- Wurde die Maschinenfähigkeit der Maschine nachgewiesen, und ist sie fähig, die gewünschten Prozessergebnisse zu liefern?

- Gibt es Vorgaben zur Instandhaltung der Maschine, und wurden diese Vorgaben eingehalten?

- Gibt es Anweisungen zur Handhabung der Maschine, und wurden diese nachweislich eingehalten?

- Gibt es Schwankungen im Prozessergebnis der Maschine, und welche Ursachen könnten diese haben?

- Gibt es Umgebungseinflüsse, die sich auf die Maschine auswirken, und verschlechtert sich das Prozessergebnis im Zeitablauf oder bleiben die Ergebnisse konstant?

- Gibt es Kontroll- bzw. Steuerungsinstrumente an der Maschine, mit deren Hilfe das Ergebnis kontrolliert und beeinflusst werden kann?

Methode (Produktive oder formale Verfahren, die Inputs in Outputs umwandeln)

- Wurde die Prozessfähigkeit des Prozesses nachgewiesen, und wurden die Einflussfaktoren auf den Prozess bei der Prozessdefinition berücksichtigt und entsprechende Regelmechanismen installiert?

- Wurde eine FMEA (Prozess-, Produktions- oder Konstruktions-FMEA) vor der Inkraftsetzung des Prozesses durchgeführt und deren Erkenntnisse umgesetzt? Eine effiziente fmea excel vorlage kann hierbei wertvolle Unterstützung bieten, um potenzielle Fehler frühzeitig zu erkennen und zu bewerten.

- Sind die Prozesse dokumentiert und entsprechen sie der Realität?

- Gibt es zum Prozess entsprechende Pilotprozesse, und wurden deren Ergebnisse verifiziert?

- Haben alle Prozessbeteiligten das gleiche Verständnis vom Gesamtprozess und ihrem jeweiligen Teilprozess, um eine reibungslose Koordination zu gewährleisten?

Dies ist nur ein Auszug von Fragen, die Hinweise für die einzelnen Zweige des Ursache-Wirkungs-Diagramms geben können. Sie sollten diese dennoch als excel vorlage ishikawa diagramm vorlage im Hinblick auf Ihre eigenen Ideen nutzen und an Ihre spezifischen Bedürfnisse anpassen.

Ursachen überprüfen und priorisieren

Nachdem Sie mithilfe des Ishikawa-Diagramms eine Vielzahl potenzieller Ursachen gesammelt haben, ist der nächste entscheidende Schritt die Priorisierung dieser Ursachen für die weitere Bearbeitung. Hierbei werden die wahrscheinlichsten Ursachen für das Problem identifiziert und gekennzeichnet. Es ist äußerst hilfreich zu überlegen, inwieweit die Ursachen messbar sind, denn ohne eine Messung fällt es schwer, eine Veränderung der Ursachen und deren Auswirkungen auf das Ergebnis nachzuweisen. Die Möglichkeit der Datensammlung für jede Ursache muss daher sorgfältig geprüft werden, da dies die Grundlage für die Verifizierung der tatsächlichen Grundursache des Problems bildet.

Die Bewertung der Ursachen erfolgt idealerweise durch ein interdisziplinäres Team, das aufgrund seiner vielfältigen Expertise neue Ideen einbringt und die einzelnen Ursachen fachgerecht beurteilt. Im Anschluss daran muss geklärt werden, welche Ursachen in der Praxis überhaupt behoben werden können. Dazu werden die Ursachen nach ihrer Beeinflussbarkeit oder Veränderlichkeit innerhalb des Projekts kategorisiert:

- X = Variable: Dies sind die entscheidenden Ursachen, da sie durch das Projekt beeinflusst und verändert werden können.

- N = Noise: Dies sind nicht direkt beeinflussbare Ursachen, die als “Rauschen” auftreten und schwer kontrollierbar sind.

- C = Constant: Dies sind unveränderliche, konstante Ursachen, die außerhalb des Projektfokus liegen.

Bei dieser Bewertung ist es wichtig, die Handlungsspielräume des Projektteams und den Projektumfang realistisch einzuschätzen. Häufig wird die Kategorie X zu schnell vergeben, ohne zu berücksichtigen, dass das Team möglicherweise nur begrenzte Möglichkeiten zur Einflussnahme hat. Eine erfolgreiche Projektbearbeitung wird durch die gezielte Bearbeitung der X-Variablen erreicht, da geeignete Maßnahmen zur positiven Beeinflussung dieser Ursachen das Projektproblem lösen und somit das Ursache-Wirkungs-Diagramm seinen Zweck erfüllt.

Wenn sehr viele X-Ursachen ermittelt werden, können Priorisierungstechniken eingesetzt werden. Bewährt haben sich hierbei Klebepunkte, bei denen jeder Teilnehmer die seiner Meinung nach wichtigsten Punkte markiert. Die Summe der Punkte ergibt eine Rangfolge der Ursachen. Nach dieser Rangfolge werden die Ursachen dann nach dem Pareto-Prinzip angegangen, das besagt, dass 80 % der Probleme oft durch 20 % der Ursachen verursacht werden.

Für eine weitere Untersuchung der Ursachen können sämtliche analytischen Hilfsmittel, insbesondere statistische Methoden, herangezogen werden. Dazu gehören Zeitreihendiagramme, Scatter Plots, Regressionsanalysen oder ähnliche Darstellungen von statistischen Daten, die Beziehungen zwischen Ursache und Ergebnis visuell aufzeigen und helfen, die Ishikawa-Analyse und die darin erstellten Hypothesen zu verifizieren.

Tipps zur Durchführung einer Ishikawa-Analyse:

- Teamzusammenstellung: Achten Sie auf ein gut vorbereitetes und strukturiertes Team. Ein Moderator und ein Zeitnehmer sind entscheidend für einen effizienten Ablauf.

- Zeitplanung: Planen Sie genügend Zeit ein. 1,5 bis 2 Stunden sind ideal, um ein Thema in der Tiefe zu bearbeiten. Nach etwa 2 Stunden nimmt die Konzentration und Ideenfindung erfahrungsgemäß stark ab.

- Arbeitsumgebung: Ermöglichen Sie es, das Meeting im Stehen durchzuführen. Die Arbeit an einer Pinnwand fördert den Teamgeist und die Interaktivität. Jeder Teilnehmer kann an die Tafel treten, seine Anmerkung erklären und ein Klebeetikett anbringen.

- Material: Sorgen Sie für ausreichend Arbeitsmaterial wie Pinnwände, Klebeetiketten (z.B. Post-its) und Stifte. Seien Sie darauf vorbereitet, dass das Diagramm während der Sitzung dynamisch angepasst wird und viele Etiketten verschoben oder verworfen werden.

Software-Unterstützung für Ihr Ishikawa Diagramm

Moderne Software kann die Erstellung und Verwaltung von Ishikawa-Diagrammen erheblich erleichtern. Obwohl die manuelle Arbeit mit Pinnwänden oft für die Ideenfindung bevorzugt wird, bieten digitale Tools Vorteile bei der Dokumentation, Weitergabe und Bearbeitung. Als excel vorlage ishikawa diagramm vorlage können Sie die bekannten Microsoft-Produkte nutzen. Eine beliebte Option ist die direkte Verwendung von Excel.

Wenn Sie bereits über Microsoft Excel verfügen, können Sie die Ishikawa Diagramm Excel Vorlage 2016 04 05.xls kostenlos herunterladen und sofort einsetzen. Diese Vorlage bietet eine strukturierte Basis für Ihre Analyse.

Eine alternative Software ist Microsoft Visio. Mit Visio lassen sich Ursachen und Beziehungen sehr schnell neu anordnen, da Verbindungen zwischen den Ursachen automatisch neu ausgerichtet werden. Visio ist oft bereits im Rahmen von Microsoft Office auf vielen Rechnern installiert.

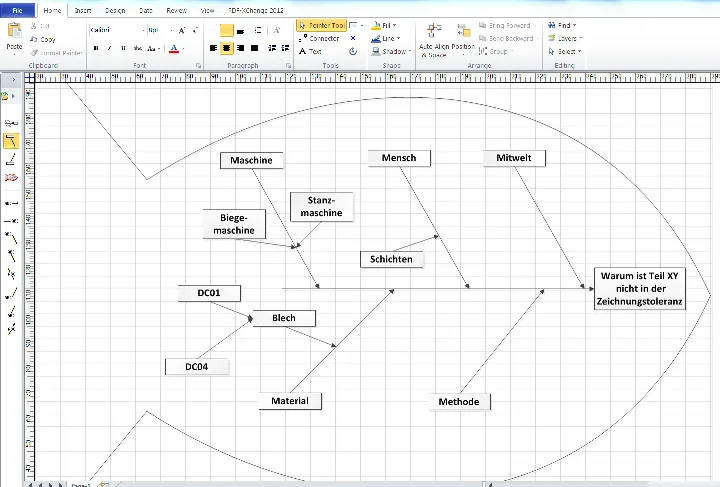

Ishikawa Diagramm Vorlage Visio*Ein Beispiel für ein Ishikawa Diagramm, erstellt mit Microsoft Visio.*

Ishikawa Diagramm Vorlage Visio*Ein Beispiel für ein Ishikawa Diagramm, erstellt mit Microsoft Visio.*

Auch Minitab bietet ein Modul für die Erstellung von Fischgrätendiagrammen, mit dem sich ein Ursache-Wirkungs-Diagramm unkompliziert erstellen lässt.

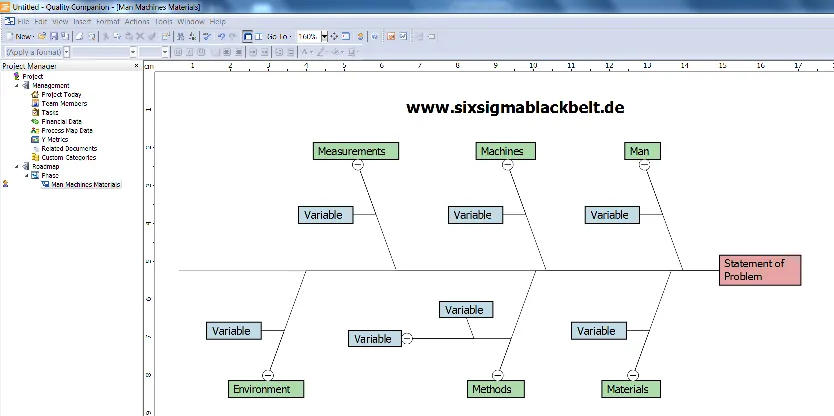

Ishikawa Diagramm Vorlage Minitab*Visualisierung eines Ishikawa Diagramms in Minitab, einem Statistikprogramm.*

Ishikawa Diagramm Vorlage Minitab*Visualisierung eines Ishikawa Diagramms in Minitab, einem Statistikprogramm.*

Darüber hinaus haben sich Mindmapping-Techniken bei der Erstellung von Ishikawa-Diagrammen bewährt. Viele professionelle Mindmap-Software wie Mindjet bieten eine dedizierte Ishikawa-Diagramm-Vorlage. Alternativ können auch freie Mindmapping-Software wie Freeplane oder andere Tools genutzt werden.

Häufig wird auch PowerPoint als Software für Ishikawa-Diagramme verwendet. Die Ishikawa Diagramm Powerpoint Vorlage.ppt steht hierfür zur Verfügung.

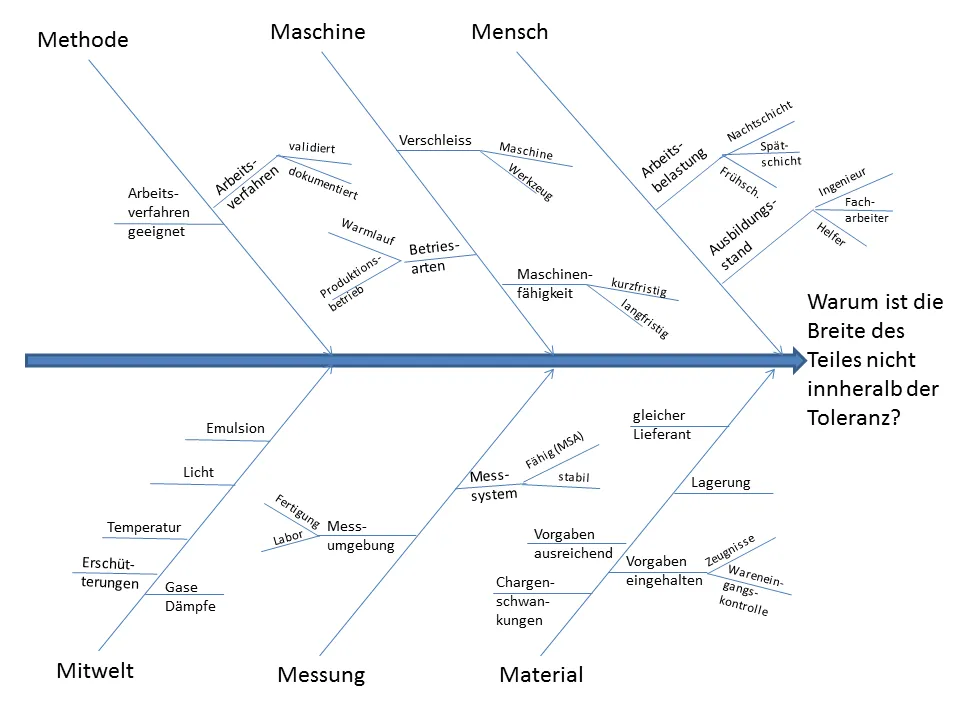

Ishikawa Diagramm Vorlage Powerpoint*Ein Ishikawa Diagramm, dargestellt in einer PowerPoint-Vorlage für Präsentationen.*

Ishikawa Diagramm Vorlage Powerpoint*Ein Ishikawa Diagramm, dargestellt in einer PowerPoint-Vorlage für Präsentationen.*

Ähnlich wie bei Visio lassen sich in PowerPoint einzelne Formen miteinander verbinden und beim Verschieben der Prozessschritte verschieben sich die zugehörigen Felder mit. Für einige Anwender ist das Arbeiten mit PowerPoint in diesem Zusammenhang jedoch nur bedingt zielführend.

Warum der Verzicht auf Software Vorteile haben kann

Obwohl Software die Erstellung und Organisation von Ishikawa-Diagrammen unterstützen kann, fördert die Ishikawa-Methode in erster Linie die intensive Gruppenarbeit und den interaktiven Austausch. In dieser Phase des strukturierten Brainstormings kann es oft sinnvoller sein, auf Software zu verzichten und stattdessen analoge Hilfsmittel zu nutzen.

Die Arbeit mit Pinnwänden, braunem Packpapier und Klebeetiketten (wie grellen Post-its) ist in der Regel interaktiver, effektiver und macht den Beteiligten mehr Spaß. Alle Teilnehmer können aktiv eingebunden werden; das einfache Ankleben oder Umorganisieren der Etiketten ermöglicht ein grenzenloses Brainstorming und fördert eine dynamische Ideenfindung. Persönlich bevorzuge ich diese haptische Methode, da sie eine unmittelbare und flexible Anpassung des Diagramms erlaubt. Um den Ideen der Projektteilnehmer genügend Raum zu geben, sollten Sie stets für ausreichend Pinnwände und Materialien sorgen.

Verifizierung der identifizierten Ursachen

Die im Ishikawa-Diagramm gesammelten Ursachen sind zunächst Hypothesen Ihres Teams über eine mögliche Beziehung zwischen einer Ursache und einem Problem. Im nächsten Schritt ist es unerlässlich, diese Hypothesen zu beweisen und die tatsächliche Verbindung zwischen Ursache und Effekt herzustellen. Hier kommen die weiteren Qualitätswerkzeuge von Kaoru Ishikawa ins Spiel, die eine systematische Verifizierung ermöglichen.

Kaoru Ishikawa betonte, dass die Identifizierung potenzieller Ursachen nur der erste Schritt ist; die Bestätigung und Quantifizierung dieser Beziehungen ist entscheidend. Dafür können Sie beispielsweise Streudiagramme verwenden, um Korrelationen zwischen Ursachen und dem Problem visuell darzustellen, oder statistische Tests durchführen, um die Signifikanz der Beziehungen zu prüfen. Das Ziel ist es, ein belastbares Ishikawa-Modell zu entwickeln, das nicht nur Ursachen aufzeigt, sondern auch deren tatsächlichen Einfluss auf das Problem belegt.

Ideen zur Behebung der Ursachen im Ishikawa Diagramm

Nachdem die Ursachen identifiziert und verifiziert wurden, ist es an der Zeit, strukturierte Ideen zur Behebung dieser Ursachen zu entwickeln. Die Behebung konzentriert sich auf die beeinflussbaren “X”-Variablen und kann durch gezielte Fragen zu den 5 M’s (oder 6 M’s) vorangetrieben werden:

Maschine

- Können wir die Bearbeitungsmethode verbessern oder die effektive Nutzung von Maschinen, Computern und anderen Einrichtungen optimieren?

- Können wir Maschinen modifizieren, verbessern oder erneuern, um ihre Leistung zu steigern?

- Können wir die üblichen Fehlerursachen an den Maschinen identifizieren und beheben?

- Können wir die Instandhaltungsprozesse und -methoden verbessern?

- Gibt es ungenutzte Maschinen oder Werkzeuge, die in anderen Bereichen eingesetzt werden könnten?

Methoden

- Können wir Arbeitsplätze, Materialien, Teile usw. vereinfachen, kombinieren oder eliminieren, um redundante Arbeit zu beseitigen?

- Können wir sicherstellen, dass die Arbeit “das erste Mal richtig” gemacht wird?

- Können wir Standards besser klären und Ausnahmen entsprechend behandeln?

- Können wir die Arbeitsmethode, die Verwendung von Standardarbeitsvorgängen oder die Trainingsmethoden verbessern?

- Können wir die Gebäude- und Arbeitsplatzorganisation für Materialien, Werkzeuge und Teile optimieren?

- Können wir die Leistungsfähigkeit der Arbeit, Maschine oder Linie verbessern?

- Können wir die Losgröße der Produktion reduzieren, Rüstzeiten verkürzen, Überproduktion stoppen oder den Bestand reduzieren?

- Können wir unnötige Bewegungen reduzieren, effektive Transportwege und -mittel finden oder die Auslastung von Wartezeiten verbessern?

Material

- Können wir die effektive Nutzung von Ressourcen wie Materialien, Supportleistungen und Arbeitskraft verbessern?

- Können wir unnötige Abfälle, Schrott und Nacharbeit in der Produktion vermeiden oder reduzieren?

- Können wir eine effektive Verwendung von Verbrauchsmaterialien wie Öl, Luft, Dampf, Papier oder Handschuhen finden?

- Können wir Beschriftung, Farbcodierung und Markierungssysteme effektiver einsetzen, um Fehler zu minimieren?

Messung (Information)

- Können wir die Organisation von Informationen verbessern, um eine bessere Kommunikation zu gewährleisten?

- Sind wir sicher, welche Informationen wir benötigen, und verfügen wir über diese?

- Können wir das Berichtswesen oder das EDV-System optimal nutzen?

- Können wir die Verwendung von visuellen Hilfsmitteln verbessern?

- Können wir das Verfahren der Informationsbeschaffung verbessern und die Anzahl der Berichte reduzieren?

- Können wir vermeiden, unnötiges Papier zu erzeugen?

- Kann manuelles Reporting in bestimmten Fällen besser sein als computergestütztes?

- Können wir den Benutzern (Kunden) eines Berichts helfen, die Informationen besser zu nutzen?

- Können wir die Formulare einfacher gestalten und ein verbessertes Verfahren für die Benutzerfreundlichkeit entwickeln?

- Können wir die Informationsverarbeitung beschleunigen und die Datenspeicherung optimieren (nicht zu viele oder zu wenige Aufzeichnungen)?

- Haben wir wichtige Informationen schnell verfügbar und aktuell?

- Können wir den Prozess oder das Produkt mit dem unseres Konkurrenten vergleichen und Wege zur Verbesserung finden?

Umwelt

- Können wir die Beleuchtung, Luft, Temperatur, Lärm, Staub, Gas, schlechten Geruch oder andere Arbeitsbedingungen verbessern?

- Können wir die Einhaltung der Arbeits- und Sicherheitsvorschriften verbessern?

- Können wir die technische und persönliche Schutzausrüstung für Mitarbeiter optimieren?

Die 7 Qualitätswerkzeuge von Kaoru Ishikawa

Das Fischgrätendiagramm ist nur eines der sieben grundlegenden Methoden der Qualitätssicherung, die von Kaoru Ishikawa identifiziert und populär gemacht wurden. Ishikawa war davon überzeugt, dass 95 % der Probleme in der Fertigung mit diesen sieben einfachen, aber leistungsstarken Tools gelöst werden können. Diese Werkzeuge bieten einen statistischen Ansatz, der durch grafische Darstellungen auch für Ungeübte sehr verständlich ist.

Die 7 Basis-Methoden der Qualitätssicherung umfassen:

- Ishikawa Diagramm (Fischgrätendiagramm oder Ursache-Wirkungs-Diagramm): Zur Identifizierung und Strukturierung von Ursachen.

- Histogramm: Zur Darstellung der Häufigkeitsverteilung von Daten. Erfahren Sie hier, wie Sie ein Excel Histogramm erstellen.

- Pareto Prinzip und Pareto Chart: Zur Priorisierung von Problemen nach ihrer Häufigkeit oder Auswirkung. Entdecken Sie mehr über das Pareto Prinzip und das Pareto Diagramm Excel.

- Prozessbeschreibung (Flussdiagramm): Zur Visualisierung von Arbeitsabläufen und Identifizierung von Engpässen.

- Scatter Plots (Streudiagramme): Zur Analyse der Beziehung zwischen zwei Variablen.

- Regelkarten: Zur Überwachung der Prozessstabilität über die Zeit. Details finden Sie unter Regelkarte Prozessregelkarte Qualitätsregelkarte.

- Zeitliniendiagramme: Zur Darstellung von Daten im zeitlichen Verlauf, um Trends und Muster zu erkennen.

Die verfügbaren Daten werden nach Datentyp (diskret oder stetig) und nach zeitlichem Verlauf (Zeitpunkt oder Zeitverlauf) unterteilt. Je nach Datentyp und Zeitverlauf lassen sich die Daten in einem entsprechenden Diagramm visualisieren. Zur Erhebung der Daten wird oft eine Fehlersammelkarte eingesetzt.

Verschiedene Diagramme fuer stetige und diskrete Daten*Eine Übersicht über verschiedene Diagrammtypen für stetige und diskrete Daten.*

Verschiedene Diagramme fuer stetige und diskrete Daten*Eine Übersicht über verschiedene Diagrammtypen für stetige und diskrete Daten.*

Durch das Auffinden der Ursachen und die Bestätigung der Annahmen erhält man ein Ishikawa-Modell, das den Weg aufzeigt, um notwendige Lösungen für das untersuchte Problem zu finden.

Zusammenfassung

Das Ishikawa-Diagramm ist ein mächtiges Werkzeug, um komplexe Probleme durch die systematische Identifizierung und Analyse von Ursachen zu lösen. Von der präzisen Problemformulierung bis zur detaillierten Untersuchung der 6 M’s bietet es einen strukturierten Rahmen, der Teams befähigt, die wahren Wurzelursachen zu erkennen und effektive Gegenmaßnahmen zu entwickeln. Die Kombination aus visueller Darstellung, Brainstorming und gezielten Fragen macht es zu einem unverzichtbaren Instrument im Qualitätsmanagement und in der kontinuierlichen Verbesserung.

Nutzen Sie die vorgestellten Methoden und die kostenlose excel vorlage ishikawa diagramm vorlage, um Ihre Problemlösungsprozesse zu optimieren. Eine Kurzanleitung Ishikawa Diagramm in 7 Schritten steht hier zum Download bereit, die Ihnen den Einstieg erleichtert. Beginnen Sie noch heute damit, Probleme an der Wurzel zu packen und nachhaltige Lösungen zu implementieren!